Die Wissensdatenbank mit Begriffen rund um's Thema Kunststoff

In diesem kostenfreien Onlinenachschlagewerk finden Sie zahlreiche Begriffserklärungen zum Werkstoff Kunststoff. Diese sind gerade auch für Quereinsteiger eine kleine Starthilfe in die umfangreiche Welt der Kunststoffverarbeitung.

Forscherteam entwickelt neuartige Pulver für den 3D-Druck

Das Kunststoff-Zentrum SKZ und das Fraunhofer-Institut für Angewandte Polymerforschung IAP haben im März 2024 das Forschungsprojekt „capSLS“ gestartet. Ziel ist es, die Palette an Pulvermaterialien für den 3D-Druck durch den Zusatz von eingekapselten Additiven deutlich zu erweitern. Denn bislang ist die Auswahl geeigneter Materialien in diesem Bereich noch stark begrenzt.

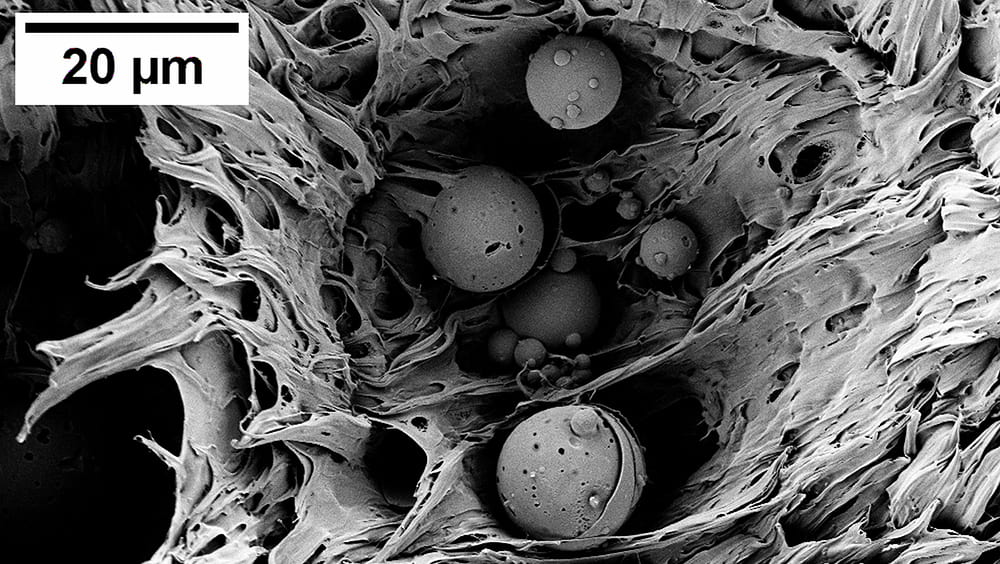

REM-Aufnahme eines Kunststoff/Mikrokapsel-Komposits. (Foto: SKZ)

SKZ und Fraunhofer IAP mit gemeinsamem Projekt

Die additive Fertigung ist bei der Produktentwicklung in der Industrie inzwischen Standard. Insbesondere dort, wo individualisierte Bauteile in kleinen Stückzahlen und komplexen oder filigranen Geometrien benötigt werden, entfaltet sie zunehmend ihr Potenzial. Neben der passenden Fertigungs- und Produktionsmethode sind vor allem maßgeschneiderte Materialien ein entscheidender Faktor für erfolgreiche Produkte. Für den pulverbasierten 3D-Druck ist die Auswahl an Materialien bislang jedoch noch begrenzt. Das Fraunhofer IAP und das Kunststoff-Zentrum SKZ haben sich zum Ziel gesetzt, die Palette an Pulvermaterialien durch den Zusatz von Additiven deutlich zu erweitern, um das technologische und wirtschaftliche Potenzial dieser Technik noch stärker auszuschöpfen.

Herausforderung: Materialentwicklung für pulverbasierten 3D-Druck

Beim pulverbasierten 3D-Druck – kurz „Powder Bed Fusion – Laser based“ (PBF-LB) oder besser bekannt unter „Selektives Lasersintern“ (SLS) – wird ein Kunststoffpulver lokal mittels Laser aufgeschmolzen und das Bauteil in dünnen Schichten in einem Bauraum übereinander aufgebaut. Das Pulver muss hierfür eine Vielzahl an Eigenschaften aufweisen. „Genau an diesem Punkt liegt die Herausforderung, denn wenn Additive in das Pulver(korn) eingearbeitet werden, verändern sie die Schüttgutcharakteristik sowie das Gesamteigenschaftsprofil, sodass oftmals die Verarbeitung unmöglich gemacht wird. Wir werden in unseren umfangreichen Untersuchungen ermitteln, welche Additive auf welche Art und Weise eingearbeitet werden können. In diesem Rahmen sollen auch zwei innovative Pulverherstellungsverfahren entwickelt werden“, erklärt Patrick Limbach, Materialentwickler am SKZ.

Systematische Eignungsprüfung der Additive

In einem ersten Schritt testet das Forscherteam systematisch, welche kommerziellen und selbst entwickelten Polymeradditive sich für die Aufbereitung von Pulvern und den Druckprozess grundsätzlich eignen. „Wir untersuchen Charakteristika wie Partikelgröße, Oberflächeneigenschaften, thermische Stabilität und Füllgrad und testen die Grenzen der Möglichkeiten aus. Im zweiten Schritt setzen wir unsere speziell entwickelten Mikrokapseln ein“, erklärt Dr. Alexandra Latnikova, Spezialistin für Mikroverkapselung am Fraunhofer IAP.

Materialverschleiß um bis zu 85 % reduzieren

Bei der Mikroverkapselung bringt das Fraunhofer IAP sein umfangreiches Knowhow ein. Diese Technologie ermöglicht es, auch komplexere Additive herzustellen. Dafür umhüllen die Wissenschaftler Funktionsadditive mit einer dünnen Polymerwand. So können auch Flüssigkeiten wie Schmier-, Duft- und Farbstoffe oder auch Biozide in Kunststoffe eingebracht werden. Größe, thermische Stabilität und Oberflächeneigenschaften dieser Partikel werden maßgeschneidert. „Wir verleihen den Materialien viele smarte Funktionen. Beispielsweise können mikroverkapselte Farbstoffe Defekte gedruckter Bauteile anzeigen, da bei einer Schädigung der Kapseln im Werkstoff Farbe austritt. Auch die Einkapselung von Flammschutzmitteln würde ein großes Anwendungsgebiet eröffnen. In einem Vorgängerprojekt haben wir bereits erfolgreich gezeigt, dass mikroverkapselte Schmierstoffe Spritzguss- und FLM-gedruckten Bauteilen selbstschmierende Eigenschaften verleihen. Dadurch kann der Materialverschleiß, der normalerweise durch Reibung an Bauteilen entsteht, um bis zu 85 Prozent reduziert werden. Diese Ergebnisse übertragen wir nun auf den Pulver-3D-Druck“, sagt Limbach.

Innovationskraft des deutschen Mittelstandes stärken: Unternehmen willkommen

Mit ihrer Forschung möchte der Projektverbund die Innovationskraft des deutschen Mittelstandes auf dem Feld der Materialentwicklung für die additive Fertigung stärken. „Unser Ziel ist es, mit einer breiten Palette an hoch funktionalen Pulvermaterialien die Kundenakzeptanz für 3D-Druckverfahren und die Marktdiversifizierung zu steigern. Für kleine und mittlere Unternehmen sollen diese anwendungsspezifischen Spezialmaterialien den Einstieg in die Additive Fertigung erleichtern. Wir laden interessierte Unternehmen ein, unserem projektbegleitenden Ausschuss beizutreten, Anregungen und Ideen einzubringen und von den Ergebnissen zu partizipieren“, so Latnikova und Limbach. Das Projekt adressiert vor allem Unternehmen, die Teil der Produktionskette für pulverbasierten 3D-Druck sind, also Mikroverkapseler, Hersteller und Distributeure von Kunststoffaditiven, Compoundeure, Hersteller von Anlagensystemen sowie Dienstleister im Bereich pulverbasierter 3D-Druck.

Zum Projekt:

Das Forschungsprojekt mit dem Förderkennzeichen 01IF23191N wird über die Fördergemeinschaft des SKZ e. V. bzw. über das Deutsches Zentrum für Luft- und Raumfahrt e. V. (DLR) im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Mehr zum Forschungsbereich Additive Fertigung

- +49 931 4104-0

- 07:30 – 12:00 | 13:00 – 16:00 Uhr

- (freitags bis 13:00 Uhr)