Projekte anzeigen

Projekte anzeigen

MESOS-DOE – Die Software zur Prozessoptimierung

Trial statt Error: 30 Jahre Versuchsmethodik

Die meisten Kunststoffverarbeiter – und nicht nur die – kennen das Problem: Trotz unzähliger Versuche und Variation vieler Einstellparameter ist die Qualität der hergestellten Produkte oder Bauteile immer noch schlecht oder schwankt stark. Die Ausschussquote erfordert ständig Eingriffe des Bedienpersonals.

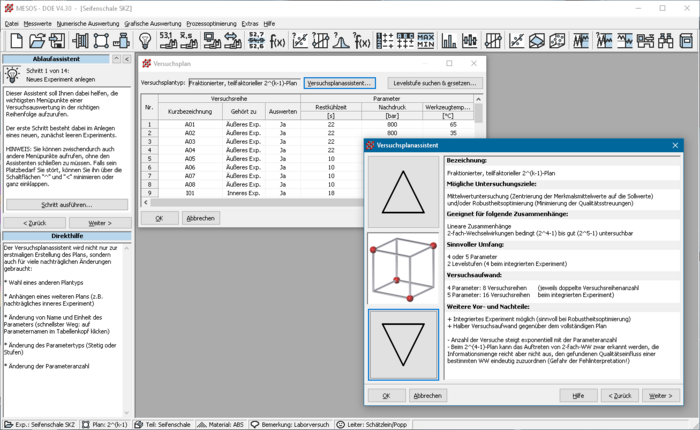

Trotz des scheinbaren Überangebots an vergleichbarer Software besteht nach wie vor eine Lücke zwischen einfachen Arbeitsblättern in einer Tabellenkalkulation und den großen allgemeinen Statistikprogrammen. Erstere stoßen schnell an statistische Grenzen und nutzen nicht den vollen Informationsgehalt der gefahrenen Versuche. Letztere verlangen umfangreiches Vorwissen und sprechen nicht die Sprache des Spritzgießers. MESOS hingegen fokussiert sich bewusst auf den Bereich der Kunststoffverarbeitung und hier insbesondere - aber nicht ausschließlich - auf das Spritzgießen. Es führt den Anwender mit Hilfe einfacher Assistenten sowohl durch den Auswahlprozess eines geeigneten Versuchsplans als auch durch die nachfolgenden Schritte der Messwerterfassung, Modellbildung und Prozessoptimierung.

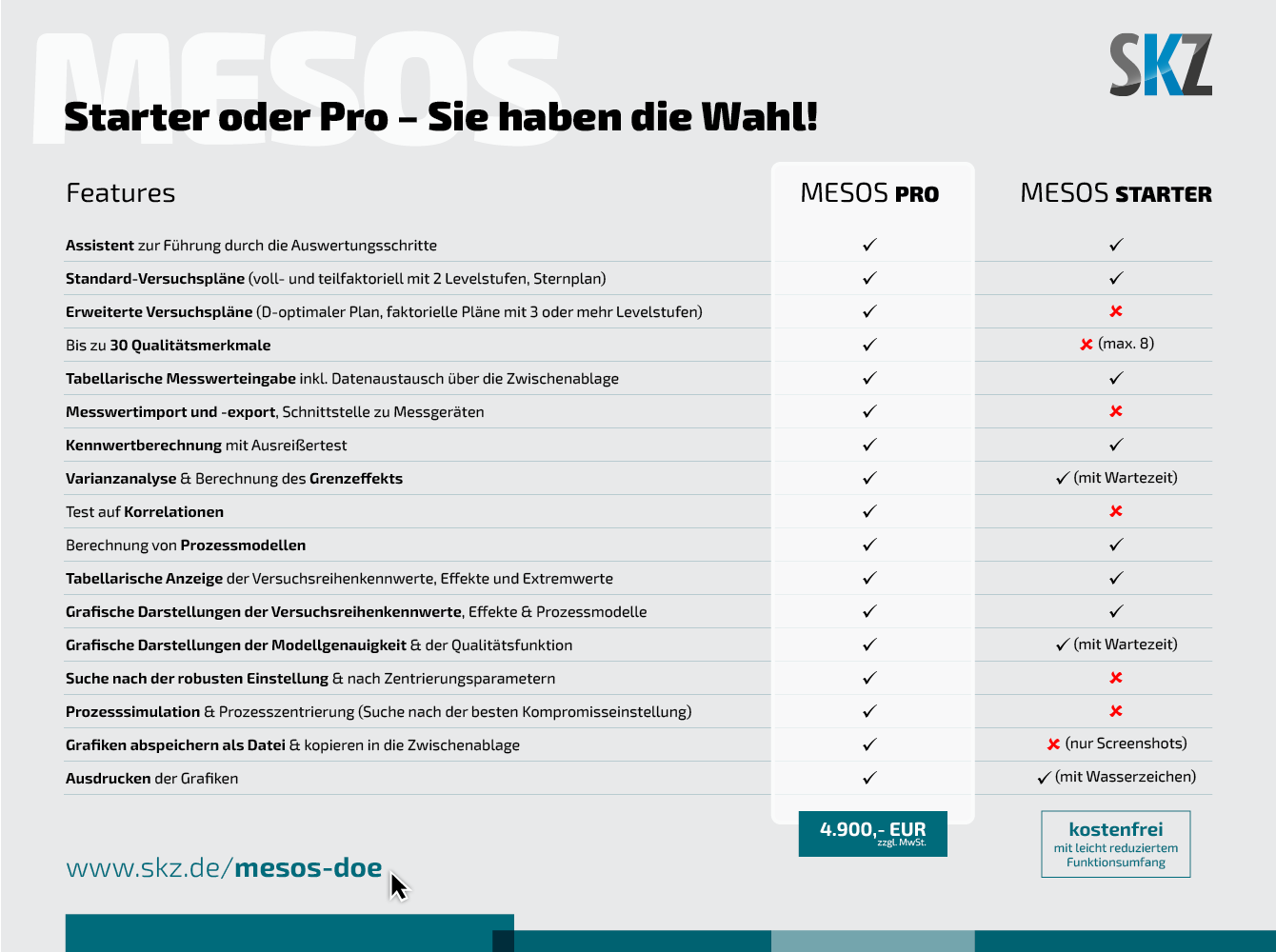

Neu: kostenlose Starter-Version!

Rechtzeitig zum Netzwerktag 2023 bringt das SKZ eine leicht funktionsreduzierte Starter-Version für Einsteiger und Gelegenheitsnutzer auf den Markt. Diese ist kostenlos und kann ganz einfach durch eine formlose Mail an die Adresse mesos@skz.de angefragt werden. Die Lizenz wird dann auf Ihre Mailadresse ausgestellt, die künftig als Passwort für den Zugang zum Programm dient.

- Windows 7 | 8 | 10 | 11

- OpenGL-fähige Grafikkarte

(Onboard-Grafikkarten meist schon ausreichend) - Mind. 25 MB freier Festplattenspeicher

4.900,- EUR zzgl. MwSt. (MESOS pro)

2.900,- EUR zzgl. MwSt. (Update von Version 3)

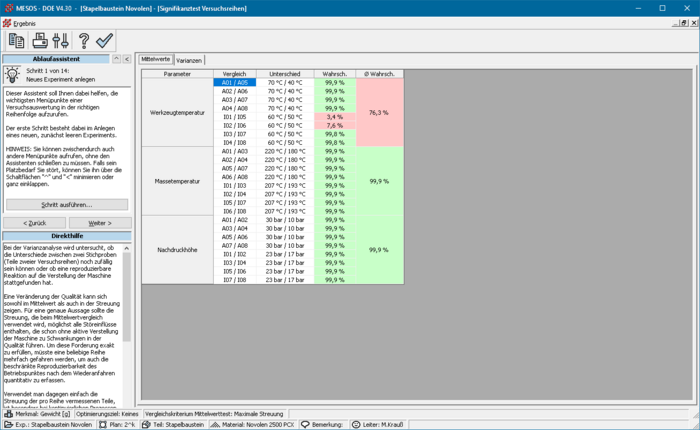

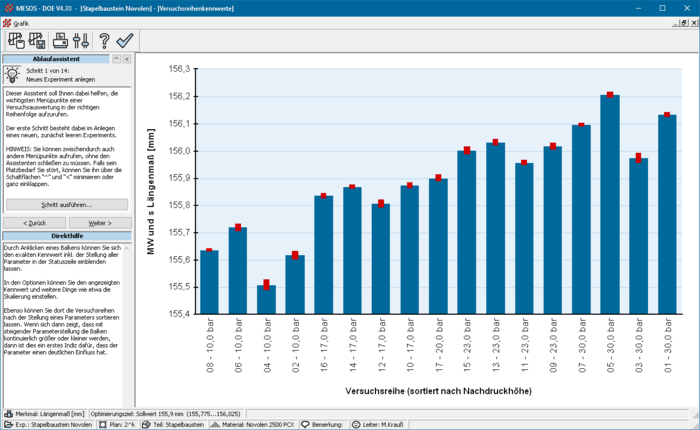

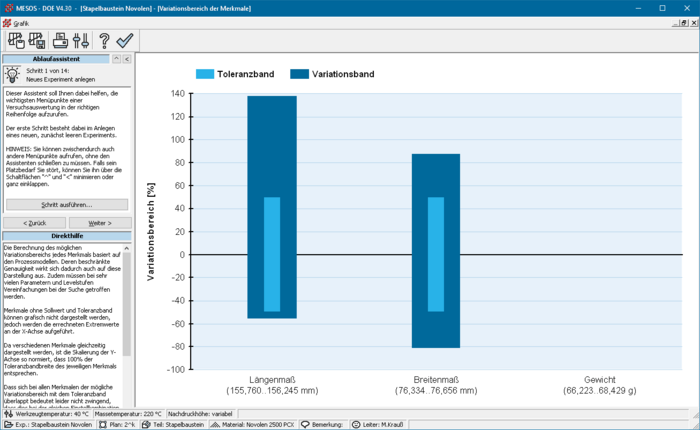

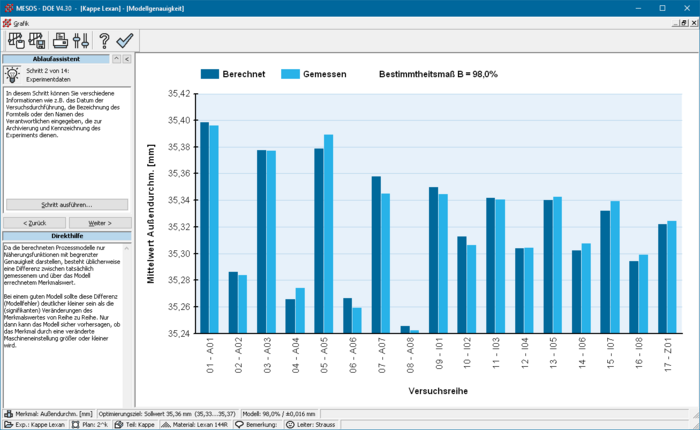

Ergebnisbeispiele

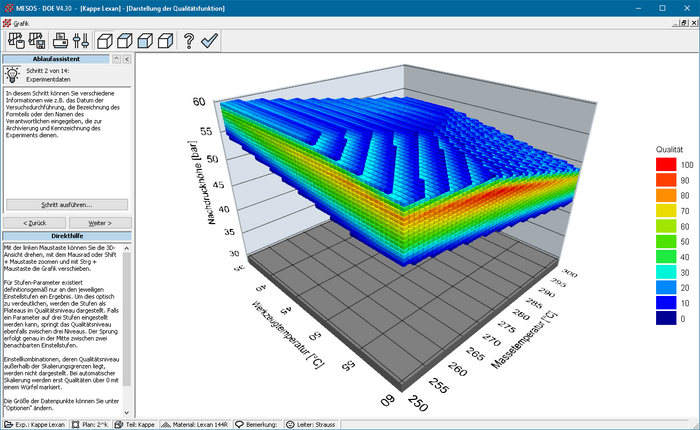

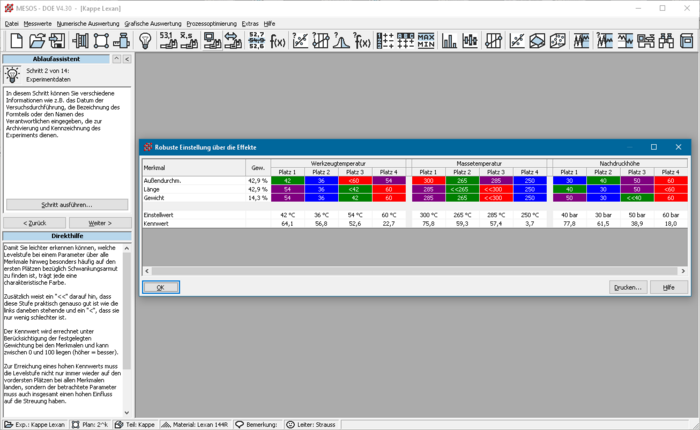

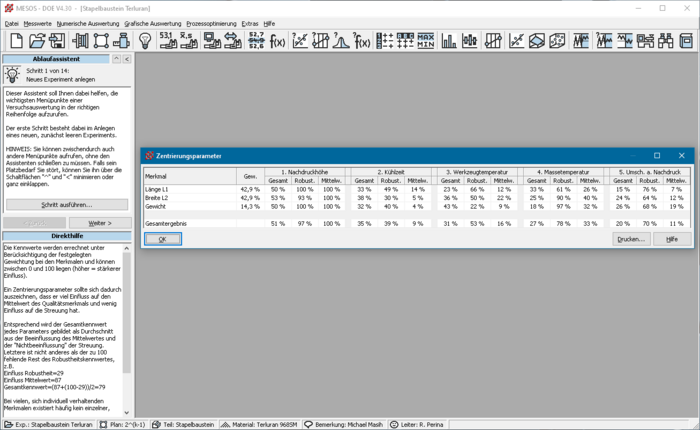

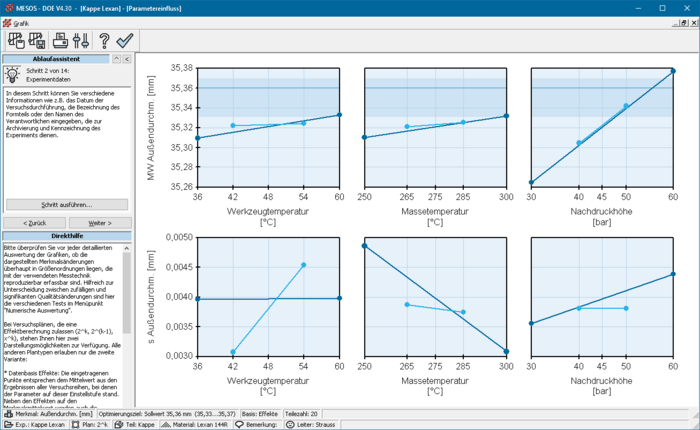

Mit Hilfe verschiedener Auswertungsschritte und Grafiken lässt sich erkennen, wie Maschineneinstellung und Formteilqualität zusammenhängen. Hieraus ergibt sich schließlich die beste Einstellung unter Berücksichtigung der Optimierungsziele.

Wie funktioniert MESOS?

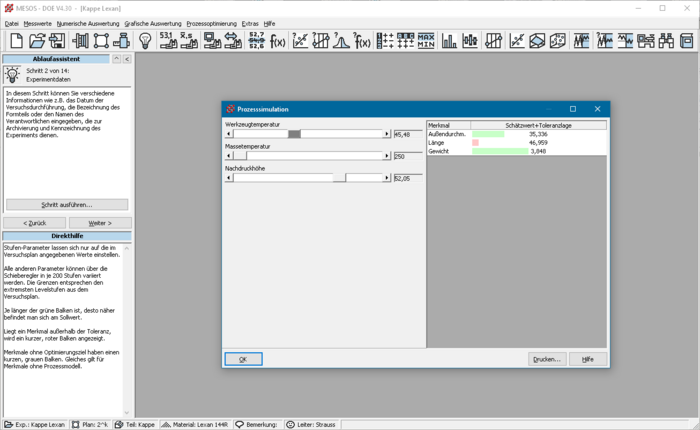

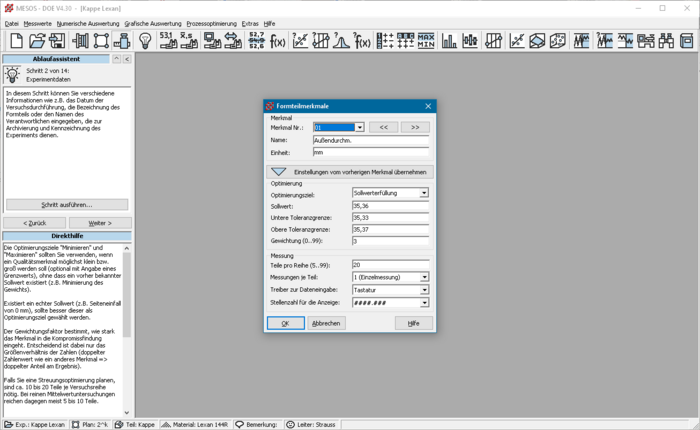

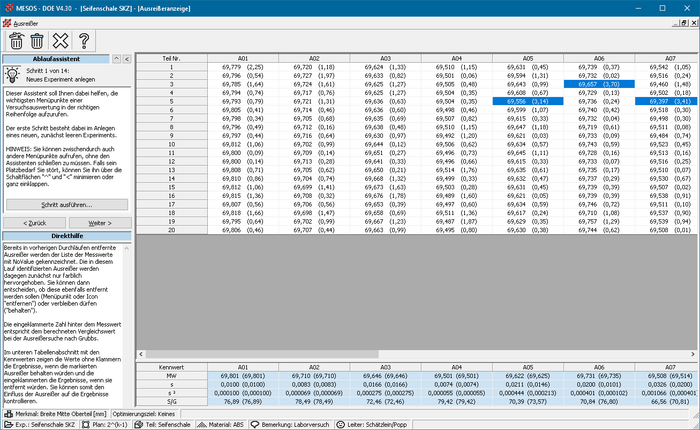

Mit Hilfe der Software sind sowohl Robustheitsoptimierungen, die auf eine Reduzierung der Qualitätsschwankungen abzielen, als auch konventionelle Optimierungen der Qualitätsmerkmale auf einen Sollwert möglich. Die erfassten Messwerte der hergestellten Teile werden zu Kennwerten aufbereitet und als zwei- und dreidimensionale Grafiken dargestellt. Aus diesen lässt sich auf einen Blick erkennen, wie die Qualitätsmerkmale am hergestellten Teil auf Änderungen der Maschineneinstellung reagieren. Eine große Herausforderung dabei ist, dass die optimale Einstellung schlussendlich eine große Anzahl an teilweise gegenläufig reagierenden Formteilmerkmalen zu einem Gesamtkompromiss vereinen muss. Über die grafischen Darstellungen, die einen immens wichtigen Beitrag für das qualitative Prozessverständnis leisten, ist dieser Kompromiss quantitativ nur sehr aufwändig zu ermitteln.

Alle (manuellen) Interpretationsschritte auf dem Weg zur optimalen Einstellung können daher auf Wunsch auch automatisiert von MESOS übernommen werden. Dazu werden Qualitätsfunktionen mit wählbaren Gewichtungen der Formteilmerkmale und Wunschfunktionen für die Maschineneinstellung (z.B. eine möglichst niedrige Werkzeugtemperatur) aus den Prozessmodellen abgeleitet und viele tausend Einstellkombinationen „virtuell“ ausprobiert, um den besten Kompromiss zu finden. Ergänzt und unterstützt werden diese vielfältigen Programmfunktionen durch insgesamt mehr als 200 Seiten Dokumentation, die ein Theoriehandbuch und kontextbezogene Hilfetexte mit Interpretationsbeispielen an allen relevanten Stellen umfassen.

Die Geschichte des Design of Experiments (DOE)

Vor dem Problem schwankender Bauteilqualität stand auch Japan nach dem Ende des zweiten Weltkriegs. Als Verlierer abgeschnitten vom Zugang zu modernen Fertigungsanlagen und Rohstoffen sollten trotzdem konkurrenzfähige Produkte entstehen, die auf dem Weltmarkt Käufer finden und die Wirtschaft ankurbeln. Die vorhandenen Ressourcen mussten also bestmöglich genutzt werden, um dieses Ziel zu erreichen. Methoden zur Qualitätsoptimierung wurden entwickelt, u. a. auch auf Basis der statistischen Versuchsmethodik (Design Of Experiments, DOE). In den 1980er Jahren wurden diese Strategien zunächst in den USA und dann auch in Europa wahrgenommen und in den Fachmagazinen verbreitet. Eine der bekanntesten Methoden geht auf die Untersuchungen von Genichi Taguchi zurück. Ihre Besonderheit liegt in der Behauptung und dem Beweis Taguchis, dass nicht nur das Niveau der Qualitätsmerkmale durch die Maschineneinstellung zu beeinflussen ist, sondern auch die vermeintlich „zufälligen“ Schwankungen von Zyklus zu Zyklus.

1989 griff das Kunststoff-Zentrum SKZ die Methode für ein Forschungsvorhaben auf. Hierbei sollten die Fragestellungen beantwortet werden, ob sich auch beim Spritzgießen die Qualitätsschwankungen gezielt minimieren lassen und welche Vorgehensweisen (Art der Versuchspläne, Auswertungsschritte etc.) dazu notwendig sind. Eine Dissertation, drei Forschungsvorhaben und unzählige Diplomarbeiten später stand ein Gesamtpaket fest, zu dem auch eine entsprechende Software gehörte. 1990 entwickelt, war sie zunächst nur für den internen Gebrauch gedacht. Die positive Resonanz führte 1992 allerdings zu einer kommerzialisierten Version, die ab sofort vom SKZ vertreiben wurde. Den raschen Entwicklungen der Computertechnik folgend, wurde das MESOS (Method for the Empirical Statistical Offline System Analysis) genannte Programm 1998 von MS-DOS auf MS Windows umgestellt und schließlich 2005 und 2018 nochmals umfangreich überarbeitet.

MESOS in der Praxis

Das SKZ bietet seit der Einführung des Programms in den 1990ern regelmäßig Softwareschulungen zu MESOS an. Insbesondere Inhouse-Schulungen werden von den Firmen gerne genutzt, da hier aktuelle Problemstellungen behandelt und der Produktionsprozess direkt vor Ort analysiert und diskutiert werden kann. In den Kursen zur Werkzeugbemusterung am SKZ wird das Programm ebenfalls ausführlich gezeigt und empfohlen. Auf diese Weise konnte sich MESOS im Laufe der Jahre vor allem unter den Spritzgießbetrieben einen Namen machen. Zahlreiche Firmen nutzen das Programm erfolgreich und optimieren so ihre Bauteilauslegung.

Eine dieser Firmen ist die PVS-Kunststofftechnik GmbH & Co.KG in Niedernhall. Ulrich Bolay, Leiter der Anwendungstechnik, vertraut auf die Software: „Mit MESOS kommt man schneller ans Ziel, zu einer optimalen Einstellung. Man sieht sehr schnell die Zusammenhänge und Auswirkungen der Parameter auf die Qualitätsmerkmale, insbesondere die Bauteilmaße. Wir nutzen MESOS auch bei Besprechungen mit Kunden, wenn es um Qualität oder Korrekturen am Werkzeug geht.“ Die Software kam vor Kurzem bei der Optimierung des Produktionsprozesses eines Lüfterrads zum Einsatz. Hier sollten zum einen die geforderten Toleranzen des Rads eingehalten und zum anderen die Zykluszeit soweit möglich verkürzt werden. Ein klassischer Fall, denn eine kurze Zykluszeit und damit eine hohe Stückzahl und Effizienz ist der Wunsch eines jeden Spritzgießers. Für das Lüfterrad wurde ein Polypropylen mit 40 % Glasfasern verwendet und eine Spritzgießmaschine KM 350-2000 AX von KraussMaffei eingesetzt. MESOS wurden zur Berechnung die vier Parameter Werkzeugtemperatur, Nachdruck, Einspritzzeit und Kühlzeit übergeben und diese in jeweils zwei Stufen variiert. Zusätzlich wurde ein Zentralpunkt für die Parameter ausgewählt. Mit Hilfe dieses 24-1-Plans wurden anschließend Lüfterräder produziert und nach dem Abkühlen hinsichtlich der Toleranzen vermessen. Das Vermessen der Bauteile nimmt in der Regel die meiste Zeit in Anspruch, weil hier sehr genau und sorgfältig gearbeitet werden muss. Denn stimmen die Maße der Proben nicht, kann auch MESOS keinen idealen Prozesspunkt festlegen. Im Fall der Lüfterräder der Firma PVS wurde jedoch mit einer Werkzeugtemperatur von 85 °C, einer Einspritzzeit von 4 s, einer Kühlzeit von 40 s und einem Nachdruck von 300 bar eine Einstellung gefunden, bei der die Streuung der Maße am geringsten war. Es zeigte sich außerdem, dass Werkzeugtemperatur und Kühlzeit die größten Einflüsse auf die Maße und damit die Qualität der Lüfterräder ausüben. Natürlich wollte man nun an der Kühlzeit drehen, um eine möglichst geringe Zykluszeit bei gleichbleibend hoher Qualität zu erwirken. MESOS schlug hierfür vor, die Kühlzeit auf 35 s und die Einspritzzeit auf 2,2 s zu reduzieren, dafür aber den Nachdruck auf 500 bar zu erhöhen. Diese Einstellungen lieferten qualitativ nahezu gleichwertige Lüfterräder bei einer Verkürzung der Zykluszeit um 6,8 s. Mit MESOS konnte der Prozess damit innerhalb eines Tages optimiert werden. Praktische Versuche hätten mehrere Tage in Anspruch genommen und hunderte Kilogramm Ausschuss produziert. Somit trägt MESOS auch direkt zur Effizienzsteigerung und Ressourcenschonung in den Spritzgießbetrieben bei.