Projekte anzeigen

Projekte anzeigen

Projekt: Maßgeschneidertes Fügen für Kunststoffe und Hybridbauteile mit reaktiven Multischichtsystemen (RMS)

In den letzten Jahren haben im Leichtbau rasanten Entwicklungen stattgefunden. Dies zeigt sich an der schier unbegrenzten Vielfalt an Werkstoffen sowie den immer komplexer werdenden Verbindungstechnologien. Neben leichten Metallen und Verbundwerkstoffen bietet sich vor allem durch den Einsatz von Kunststoffbauteilen ein großes Potenzial zur Gewichts- und damit CO2-Einsparung. Dabei müssen nicht nur Verbindungen von artgleichen Kunststoffen untereinander, sondern auch mit artfremden Kunststoffen sowie mit Metallen realisiert werden (Hybridbauweise). Neben der Forderung nach hohen Verbundfestigkeiten bestehen oft weitere Anforderungen, z. B. hinsichtlich Alterungs- oder mechanischer Beständigkeit.

Konventionelle Verfahren zum Verbinden von Leichtbaukomponenten sind z. B. Klebprozesse, mechanische Verbindungselemente oder das Schweißen. Je nach Anwendung weisen diese Fügeverfahren spezifische Restriktionen auf:

- Klebprozesse sind komplex, benötigen hoch qualifiziertes Personal und bringen eine weitere, alterungsanfällige Komponente in den Verbund ein

- mechanische Verbindungselemente wie Schrauben oder Nieten führen im Verbund zu punktuellen Spannungsüberhöhungen im Vergleich zu einer flächigen Lasteinleitung

- Schweißverfahren sind insbesondere dann problematisch, wenn sehr reine Verbindungen ohne Schweißaustrieb oder strukturelle Änderungen realisiert werden sollen

Ziel dieses Gemeinschaftsprojekts, welches wir zusammen mit dem Fraunhofer IWS durchführen ist es, mithilfe reaktiver Multischichtsysteme (RMS) die Grenzen der herkömmlichen Verbindungstechnologien zu überwinden und eine alternative Technologie zum maßgeschneiderten Fügen im Kunststoffbereich sowie im Hybridbau bereitzustellen.

Laufzeit: 12 Monate, geplanter Start Q4/2022

Kosten: ca. 10.000 € / Firma

Weiterführende Links

Reaktive Multischichtsysteme

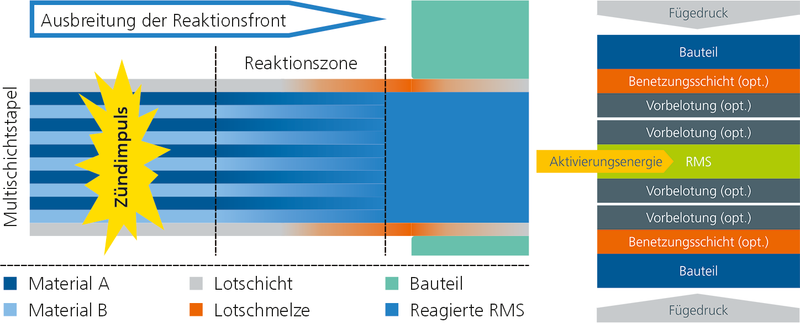

Reaktive Multischichtsysteme bestehen aus mindestens zwei, teilweise drei chemischen Elementen, die alternierend in dünnen Schichten angeordnet sind. Die Gesamtdicke eines RMS variiert von einigen Mikrometern bis hin zu mehreren Zehn Mikrometern, wobei die Einzelschichtdicken im Bereich von wenigen Nanometern liegen. Wird in dieses System eine Aktivierungsenergie eingebracht, z. B. durch einen Zündimpuls, entsteht eine selbstfortschreitende, exotherme Reaktion. Dabei reagiert das RMS innerhalb von Sekundenbruchteilen und gibt seine Bindungsenthalpie hauptsächlich in Form von Wärme und zu einem kleineren Teil als Bewegungsenergie der Reaktionsprodukte frei. Die entstehende Wärme kann zum Verbinden verschiedener Materialien, ähnlich dem Löten, genutzt werden.

Bild: RMS-Prinzip und -Fügeprozess (Quelle: Fraunhofer IWS)

Inhalt und Zielsetzung

In diesem Verbundprojekt sollen die in vergangenen Projekten entwickelten RMS angepasst und speziell auf Ihren Anwendungsfall hin maßgeschneidert werden. Dabei sollen verschiedene Einflussfaktoren untersucht werden, wie z. B. der Energiegehalt der RMS, der Fügedruck oder die Geometrie der Fügezone. Weiterhin sollen die reaktiv gefügten Kunststoffverbindungen hinsichtlich Verbindungsart und -mechanismus, Festigkeit und Langzeitstabilität analysiert werden.

Nutzen für Ihr Unternehmen

Mit der angestrebten Entwicklung der RMS-Fügetechnologie erhalten Anwender einen „Baukasten“, mit dem z. B. artfremde Kunststoffverbindungen entsprechend den Anforderungen an ein konkretes Produkt hergestellt werden können. Gerade für KMU ergibt sich die Flexibilität, das RMS-Fügen auch in kleinen und mittelgroßen Serien mit unterschiedlichen Bauteilgrößen sowie geometrischen und funktionellen Anforderungen einzusetzen. Neben diesen wirtschaftlichen Vorteilen für Anwender ergeben sich weitere Chancen für einen erfolgreichen Einsatz der Technologie aus folgenden Aspekten:

- Verbesserung der Produkteigenschaften durch das Vermeiden eines großen Wärmeeintrags in die Umgebung der Fügestellen

- Verringerung von Taktzeiten und Produktionskosten durch Reduzierung des Aufwandes im Vergleich von z. B. Vorbereitung und Aushärtung von Klebestellen

- Einsatz einer umweltschonenden Technologie durch geringen Energieaufwand und Vermeidung gesundheits- oder umweltgefährdender Stoffe

- Schnelle und einfache Automatisierung der Fügetechnologie in die Prozesskette

- Für KMU, welche bereits in der Beschichtungstechnologie aktiv sind, könnten die Herstellung und der Vertrieb der RMS als Folie oder durch direkte Beschichtung auf einen der beiden Fügepartner eine attraktive Erweiterung ihres bestehenden Produktportfolios darstellen

Bestimmte RMS, basierend auf Nickel und Aluminium, sind bei der deutschen Firma Innojoin GmbH und bei der amerikanischen Firma Indium Corporation käuflich erwerbbar. Darüber hinaus können diese RMS und andere RMS-Typen beim Fraunhofer IWS in Kleinstmengen erworben werden.

Interessiert?!

Wenn Sie sich an diesem spannenden Forschungsprojekt beteiligen möchten, senden Sie bitte ein kurze E-Mail an c.eck@skz.de. Ihre Anfrage ist unverbindlich. Gerne berate ich Sie persönlich zum geplanten Ablauf und weiteren Details.

Wussten Sie schon?!

Forschungsleistungen können Sie steuerlich im Rahmen des Forschungszulagengesetzes geltend machen!

Auf den Seiten des Bundesfinanzministeriums erfahren Sie, welche rechtlichen Rahmenbedingungen hierfür gelten. Wir beraten Sie gerne über weitere Fördermöglichkeiten.

Sprechen Sie uns bei Fragen gerne an.

Wir freuen uns, Sie für dieses Thema gewinnen zu können

und diesen alternativen Weg in der Auftragsforschung einzuschlagen.

Vielen Dank im Voraus für Ihr Interesse!

Ihr

Christian Eck

Gemeinschaftsprojekt

in Zusammenarbeit mit