Termine finden

Termine finden

Prozessoptimierung und Effizienzsteigerung

In jedem Unternehmen ist es unerlässlich, seine Prozesse ständig zu kontrollieren und zu optimieren. Kontinuierliche Verbesserungen führen automatisch zur Steigerung der Effektivität und so zur Einsparung von Kosten. Um seine Prozesse zu optimieren, sollte man sich der Gesamtanlageneffektivität / Gesamtanlageneffizienz widmen. Der Begriff Gesamtanlageneffektivität (GAE), englisch auch Overall Equipment Effectiveness (OEE) oder Overall Asset Effetctiveness (OAE) genannt, umschreibt die Wertschöpfung einer kompletten Anlage und beurteilt diese hinsichtlich Produktivität und Verlusten. Zu Gesamtanlageneffizienz gehören die Faktoren Verfügbarkeit, Leistung und Qualität. Jeder einzelne Punkt wird mit unterschiedlichen Werten belegt und damit die Gesamtanlageneffektivität errechnet.

Langfristige Effizienzsteigerung – Optimierungsmöglichkeiten

Um langfristig effizient zu arbeiten, müssen einige Faktoren beachtet und viele Prozesse optimiert werden. Alle genannten Verfahren bieten sich sowohl für Standard- als auch für Sonderverfahren an. Zur Steigerung der Gesamtanlageneffektivität ist es daher unerlässlich, sich mit Prozessen wie der Rüstzeitreduzierung, der Ausschussminimierung oder auch der Durchsatzsteigerung zu beschäftigen. Zunächst empfiehlt es sich die eigenen Arbeitsmethoden zu überprüfen und effektiv umzugestalten. Dazu bietet sich die 5S-Arbeitsgestaltung an. Im deutschsprachigen Raum ist diese auch als die 5A-Methode bekannt.

Es handelt sich um eine Methodik, deren Ziel es ist, Arbeitsplätze so zu gestalten, dass die daran hängenden Arbeitsabläufe effizient ablaufen können. Die 5S-Begriffe stammen ursprünglich aus dem japanischen Sprachraum und beinhalten die Begriffe „Seiri“ (Sortieren), „Seiton“ (Ordentlich stellen), „Seiso“ (Säubern), „Seiketsu“ (Standardisieren) und „Shitsuke“ (Sebstdisziplin). Die analogen 5 „A“ im Deutschen werden mit folgenden Ausdrücken übersetzt.

Die 5A-Methode

Wichtig ist es, alle Dinge, die an diesem Arbeitsplatz nicht benötigt werden, auszusortieren.

Alle benötigten Arbeitsmaterialien werden ergonomisch angeordnet und haben ihren festen Platz.

Jeder Mitarbeiter ist für die Sauberkeit am eigenen Arbeitsplatz verantwortlich. Mängel werden dabei entdeckt und beseitigt.

Es werden einheitliche Kennzeichnungen und Beschriftungen verwendet. Der Arbeitsplatz wird immer aufgeräumt.

Bei diesem Punkt geht es vorwiegend um die eigene Selbstdisziplin und die stetige Verbesserung. Der Mitarbeiter muss dafür sorgen, dass alle Arbeitsmaterialien auch immer wieder an ihren festen Ort zurückgelangen und sich selbst regelmäßig kontrollieren.

Verschwendung reduzieren – Effektivität steigern

Sind die Arbeitsplätze hinsichtlich der 5A-Methode (bzw. 5S-Methode) optimiert, können andere Verfahren zur Steigerung der Gesamtanlageneffektivität in Betracht gezogen werden. Ein einfaches Ziel ist es, die Verschwendung zu reduzieren. Unter Verschwendung generell versteht man Tätigkeiten ohne Wertschöpfung. Sie sollten die 7 Arten der Verschwendung betrachten.

Die 7 Arten der Verschwendung

Bei der Verschwendung im Bereich Transport geht es um Materialbewegungen von einem Ort zum anderen. Die Optimierung hierbei liegt darin, unnötige Transportwege zu minimieren.

Wie sehen Ihre Lagerbestände aus? Haben Sie viele Produkte im Lager liegen? Hohe Bestände binden immer Kapital. Daher sollte die Just-In-Time Produktion zur Optimierung genutzt werden.

Bewegung umfasst vor allem Laufwege von einer Maschine zu anderen. Ordnen Sie Ihre Maschinen in der Produktion daher besser so an, dass sich die Laufwege der Mitarbeiter reduzieren.

Prozesse müssen dahingehend optimiert werden, dass sie miteinander synchronisiert sind. So entstehen zwischen den einzelnen Produktionsschritten keine Wartezeiten.

Halten Sie Ihre Produktionsprozesse so simpel wie möglich. Inkludieren Sie nur das, was sich Ihr Kunde auch wünscht. Nur so können Ihre Prozesse effektiv werden.

Ware, die im Überfluss produziert wurde, bindet ebenfalls Kapital und verursacht hohe Lagerkosten. Produzieren Sie daher nur so viel, wie Sie auch absetzen können.

Ausschussproduktionen werden durch Fehler verursacht. Diese beanspruchen Zeit zur Behebung und führen zu Verlust von Kapital. Daher ist es unerlässlich, Prozesse regelmäßig zu kontrollieren und Produktionsfehlern vorzubeugen.

Weitere Mittel zur Effizienzsteigerung

Neben den 7 Arten der Verschwendung sind Faktoren wie die Rüstzeitreduzierung, die Ausschussminimierung und die Durchsatzsteigerung relevant. Während es bei der Rüstzeitreduzierung darum geht, den Stillstand von Maschinen innerhalb der Rüstzeiten zu minimieren, geht es bei der Ausschussminimierung darum, fehlerhafte und überschüssige Produktionen zu vermeiden. Bei gleichzeitiger Durchsatzsteigerung führt dies zu mehr Effektivität.

Ein weiteres Mittel zur Effizienzsteigerung liegt in der Optimierung der Prozessmittel. Qualitativ hochwertige Prozessmittel führen zu besseren Endprodukten. Diesen Prozess kann man im Spritzgießen hervorragend beobachten. Je hochwertiger die eingesetzten Mittel, desto besser das produzierte Kunststoffteil. Angefangen mit grundlegenden Wartungs- und Instandhaltungsarbeiten bis hin zu vollumfassenden Methoden wie TPM (Total Productive Maintenance).

Generell ist es ratsam, eine Null-Fehler-Produktion anzustreben. Praktisch wird diese jedoch nahezu unerreichbar sein. Ein umfangreiches Fehlermanagement bietet sich an. Dabei geht es vor allem darum, mögliche Fehler schnell zu erkennen und anschließend zu beseitigen.

Setzt man die genannten Prozesse nach dem sogenannten DOE-Verfahren (Design of Experiment) um, sollte man am Ende den Wirkungszusammenhang aller Parameter verstanden, den Fertigungsprozess verbessert sowie alle Prozessparameter und -ergebnisse erfasst haben. Die Steigerung der Gesamtanlageneffektivität führt immer zum vorrangigen Ziel der Kostenreduzierung. Werden Kosten reduziert und Prozesse optimiert, arbeitet das Unternehmen effektiver und ist auf lange Sicht wirtschaftlich erfolgreicher.

In der Kunststoffbranche kommen unterschiedliche Verfahren und somit unterschiedliche Anlagen zum Einsatz. An all diesen Komponenten können verschiedene Optimierungen vorgenommen werden, um so die Effektivität zu steigern.

Fertigungsverfahren in der Kunststoffindustrie

Die Kunststoffindustrie stellt für eine Vielzahl von Industriezweigen wie z. B. der Baubranche, der Lebensmittelindustrie, der Medizinindustrie, der Haushalts- und Spielwarenbranche oder der Automobilindustrie vielfältige und sehr unterschiedliche Kunststoffprodukte her. Man unterteilt dabei die Fertigungsverfahren der Kunststoffindustrie in Urformen, Umformen und Fügen.

Beim Urformen werden Formteile wie z. B. Gehäuseteile, Verpackungen, Rohre und viel mehr aus formlosen Stoffen wie Pulvern oder Granulaten hergestellt. Die bekanntesten Verfahren sind hierbei das Spritzgießen und die Extrusion, aber auch das Blasformen.

Das Umformen beschreibt die Herstellung eines Kunststoffteiles aus einem Halbzeug. Unter Halbzeugen können Folien, Platten oder z. B. Rundmaterialien verstanden werden. Hauptsächlich findet man das Thermoformen als Umformverfahren in der Kunststoffindustrie wieder.

Beim letzten Verfahren, dem Fügen, werden Kunststoffteile durch Schweißen, Kleben, Schrauben oder Nieten miteinander fest verbunden. Dieses Verbindungsverfahren sind primär in der Baubranche anzutreffen.

Das Spritzgießen wird oft auch als Spritzguss oder Spritzgussverfahren bezeichnet. Beim Spritzgießen werden Kunststoffpulver oder -granulate aufgeschmolzen bzw. plastifiziert. Unter hohem Druck wird der verflüssigte Kunststoff anschließend in ein Spritzgusswerkzeug eingespritzt. Im Werkzeug kühlt die Schmelze ab und erstarrt. Das fertige Formteil kann bei Erreichen der Entformungstempertaur aus dem Werkzeug ausgeworfen werden und der Zyklus beginnt mit dem Einspritzen von vorn.

Verfahrensablauf des Spritzgießens im Detail

Um das Verfahren des Spritzgießens im Detail zu verstehen, ist es wichtig, sich mit dem Aufbau einer Spritzgießmaschine und dem Prozessablauf vertraut zu machen. Die Maschinen bestehen im Wesentlichen aus einer Spritzeinheit / Plastifiziereinheit sowie einer Schließeinheit. Beide finden auf einem gemeinsamen Maschinenbett zueinander. Zwischen den Einheiten ist in der Regel das Bedienpanel mit der Maschinensteuerung untergebracht.

In den Nachfolgenden 4 Prozessphasen wird der Spritzgießzyklus näher beschrieben.

1) Einspritzphase

2) Nachdruck- und Abkühlphase

3) Plastifizierphase

4) Entformungsphase

1) Einspritzphase

Das Einspritzen der Kunststoffschmelze in das geschlossene Spritzgießwerkzeug erfolgt durch eine lineare Bewegung der Plastifizierschnecke im Spritzzylinder. Die Einspritzphase ist in der Regel beim Spritzgießen geschwindigkeitsgeregelt. Der dabei entstehende Einspritzdruck ist ein Resultat aus der Viskosität der zu verarbeiteten Schmelze, der Werkzeuggeometrie und der eingestellten Einspritzgeschwindigkeit. Bei vielen Prozessen wird zum Werkzeugschutz eine Druckbegrenzung an den Maschinen eingestellt. Diese dient lediglich rein zum Schutz des Werkzeuges und definiert nicht den Füllvorgang.

Beim Füllvorgang spricht man von einem Quellfluss der Kunststoffschmelze im Werkzeug. Der Kunststoff der auf die im Vergleich zur Schmelzetemperatur kalte Werkzeugoberfläche trifft, erstarrt schlagartig und bildet die so genannte Randschicht des Teils. Damit setzt während des Einspritzvorgangs bereits die Kühlphase ein. Im inneren Kern, der plastischen Seele fließt die Schmelze weiter bis das Werkzeug volumetrisch gefüllt ist. Beim Erreichen dieses Punktes wird auf Nachdruck umgestellt.

2) Nachdruck- und Abkühlphase

In der Nachdruckphase wird die während des Abkühlen einsetzende Schwindung des Kunststoffes im Werkzeug so lange wie möglich ausgeglichen. Die Nachdruckphase ist im Gegensatz zur Einspritzphase druckgeregelt und wird in der Regel so lange aufrechterhalten bis zum Erreichen des Siegelpunktes. Der Siegelpunkt ist der Zeitpunkt, wenn kein weiterer Kunststoff in das Formteil mehr fließt. Parallel zum Nachdruck kühlt die Schmelze weiter ab.

3) Plastifizierphase

Im direkten Anschluss an die Nachdruckphase erfolgt das Plastifizieren für den nächsten Zyklus. Hierbei rotiert die Dreizonenschnecke im temperierten Spritzzylinder. In der Einzugszone der Schnecke mit tief geschnitten Gängen wird das Granulat angewärmt und in Richtung Kompressionszone gefördert. Die Gangtiefe nimmt in Richtung Kompressionszone immer weiter ab, so dass das Kunststoffgranulat durch Scherung und Reibung zwischen Zylinderwand und Schnecke aufschmilzt. Am Ende der Kompressionszone ist das Granulat vollständig aufgeschmolzen und durchläuft die Meteringzone (Homogenisierungszone) bevor die Schmelze sich vor der Schneckenspitze im Schneckenvorraum sammelt. Während des Plastifiziervorganges bewegt sich die Schnecke, unter der Schmelzeförderung zur Schneckenspitze, in Richtung des Einfülltrichters. Der Staudruck hindert die Schnecke daran und wirkt dieser linearen Verschiebung der Schnecke entgegen. Dadurch wird zusätzliche Scherenergie zum Aufschmelzen und Homogeniseren in die Schmelze überführt. Der für das Aufschmelzen des Kunststoffgranulates nötige Energieeintrag erfolgt ca. zu 70 % aus der Friktion (Schererwärmung) der Granulatkörner zwischen Schnecke und Zylinderwand. Lediglich 30 % der Energie wird durch die Zylinderheizung zugeführt. Am Ende des Plastifiziervorganges wird die komprimierte Schmelze im Schneckenvorraum durch die Dekompression der Schnecke entspannt.

4) Entformungsphase

Ist das Formteil auf Entformungstemperatur abgekühlt, öffnet sich die Schließeinheit und das fertige Teil wird ausgeworfen. Technische Teile werden meistens durch Robotersysteme entnommen, während Massenartikel oft direkt aus dem Werkzeug auf ein Förderband oder in deine Kiste fallen.

Häufige Fehler beim Spritzgießen

Beim Prozess des Spritzgießens kann es zu Fehlern kommen. Die häufigsten sind:

- Definition:

Brenner (oder auch Dieseleffekt genannt) sind kleine dunkle, verkohlte Stellen auf dem fertigen Formteil. Sie entstehen durch Einschluss von Luft meist am Fließwegende. - Ursache:

Die Ursache hierfür liegt in der Regel an einer unzureichenden Entlüftung und wird zusätzlich durch eine hohe Einspritzgeschwindigkeit und Schließkraft begünstigt. - Fehlerbehebung:

Um Brandstellen zu verhindern sollte die Entlüftung angepasst werden. Außerdem kann ein Einspritzprofil und die Reduzierung der Schließkraft unterstützend helfen.

- Definition:

Beim Überspritzen entsteht die sogenannte Schwimmhaut / Grat. Man erkennt diese durch scharfe Kanten oder Kunststoffhäuten im Bereich der Werkzeugtrennung oder Beweglicher Werkzeugelemente (Schieber) - Ursache:

Eine Schwimmhaut entsteht dann, wenn beim Einspritzvorgang ein sehr hoher Druck herrscht. Dadurch verformt sich das Werkzeug. Es bilden sich Spalten, in denen sich die Schmelze sammelt und so Grate oder Schwimmhäute bildet. - Fehlerbehebung:

Um die Überspritzung zu verhindern, sollte man die Einspritzgeschwindigkeit bzw. den Nachdruck verringern oder die Masse niedriger temperieren.

- Definition:

Schwarze Punkte erkennt man im fertigen Formteil als dunkle Punkte oder Schlieren. Sie entstehen durch thermische Schädigung in der Schmelze oder Ablagerungen in so genannten Totzonen des Heißkanals oder der Spritzeinheit. - Ursache:

Mögliche Ursachen können Verunreinigungen des Materials sein oder eine zu hohe Temperatur der Schmelze. - Fehlerbehebung:

Um schwarze Punkte vorzubeugen, sollte man auf die hohe Qualität der Schmelze achten, die Schmelztemperatur verringern, Schnecke und Zylinder regelmäßig reinigen und eventuell den Mahlgutanteil reduzieren.

- Definition:

Unter Einfallstellen versteht man Vertiefungen oder Dellen im Formteil - Ursache:

Sie entstehen durch Schwindung, meist an Dickstellen oder am Fließwegende. - Fehlerbehebung:

Um Einfallstellen zu vermeiden, muss auf den korrekten Nachdruck geachtet, das Einspritzvolumen angepasst oder die Werkzeugtemperatur angepasst werden.

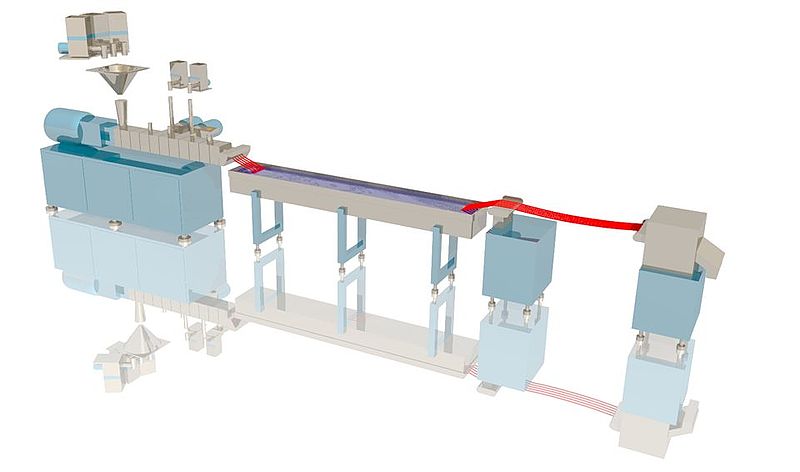

Die Compoundierung bezeichnet einen Aufbereitungs- bzw. Veredelungsprozess, bei dem Zuschlagstoffe wie Additive oder Füllstoffe dem Grundpolymer beigemischt werden, um spezielle Eigenschaftsprofile von Kunststoffen zu erreichen. So ist eine genaue Anpassung an die Anforderungen des Endproduktes möglich. Das Compoundieren findet meist in Extrudern wie z.B. dem gleichläufigen Doppelschneckenextruder statt. Durch die Compoundierung ist es somit möglich, maßgeschneiderte Kunststoffmaterialien mit spezifischen Eigenschaften herzustellen.

Compoundieranlagen

Üblicherweise bestehen Compoundieranlagen aus den folgenden Bestandteilen:

Dosierung

Die Materialien wie das Grundpolymer, die Füllstoffe oder Additive werden dem Extruder meist über gravimetrische Dosierungen nach einer definierten Zusammensetzung (Rezeptur) zugegeben. Dabei fallen bzw. rieseln die unterschiedlichen Komponenten aus den Vorlagebehältern der Dosieraggregate in die Einzugsöffnung des Extruders.

Extruder

Der Extruder hat als Hauptaufgabe das Aufschmelzen (plastifizieren) des Polymers und das homogene Mischen aller dosierter Komponenten wie z.B. spezielle Additive oder Füllstoffe. Das Durchmischen der Rezepturbestandteile erfolgt dabei durch sich drehende Schneckenwellen, die im Extrudergehäuse verbaut sind. Die Schmelze tritt am Extruderende meist durch Lochdüsen aus und wird zu Strängen geformt.

Granulierung

Die entstandenen Kunststoffstränge werden durch die Granuliereinheit zu Granulaten geschnitten. Je nach System wird dabei zuerst abgekühlt und dann das Granulat geschnitten (Kaltabschlag) oder zuerst das Granulat geschnitten und dann das Material abgekühlt (Heißabschlag). Am Ende steht ein fertiges Granulat zur Verfügung, das für die weiteren Verarbeitungsschritte zur Herstellung von Kunststoffhalbzeugen oder -bauteilen (z.B. Extrusion oder Spritzguss) verwendet wird. Die Granulatgröße und –länge variiert je nach verwendeter Düsengeometrie des Extruders oder eingesetztem Granulierverfahren.

Compoundieren – Gut gemischt bitte

Eine der Hauptaufgaben des Compoundierextruders besteht darin, die verschiedenen Komponenten einer Kunststoffrezeptur möglichst homogen zu verteilen, also zu mischen. Durch ihren modularen Aufbau können viele Compoundierextruder exakt an die jeweilige Verfahrensaufgabe angepasst werden. Dazu steht ein Baukasten an unterschiedlichen Schneckenelementen oder auch Gehäuseteilen zur Verfügung, der je nach Anforderung in unterschiedlichen Konfigurationen verwendet werden kann.

Um alle Komponenten bestmöglich in der Schmelze zu verteilen, muss zunächst der Kunststoff bzw. das Grundpolymer aufgeschmolzen werden. Die dazu notwendige Wärme wird überwiegend durch die Scherung bzw. Reibung des noch unaufgeschmolzenen Materials (Granulat) zwischen den Schnecken und der Zylinderinnenwand des Extruders während der Schneckenrotation erzeugt. Ist der Kunststoff vollständig aufgeschmolzen, werden meist die Additive und Füllstoffe über ein Seitenaggregat hinzudosiert und dann durch die Rotationsbewegung der Extruderschnecke im Verfahrensteil vermischt.

Hierbei lässt sich zwischen zwei Mechanismen beim Mischen unterscheiden: Das distributive Mischen beschreibt den Mischvorgang, der alle Komponenten möglichst gleichmäßig im Material verteilt, sodass die Konzentration z.B. des jeweiligen Additivs in der Schmelze konstant ist. Das dispersive Mischen steht für das zerteilende Mischen. Häufig bilden die zu dosierenden Stoffe (z.B. Kreide oder Talkum) Agglomerate, die im Compoundierschritt aufgebrochen, also zerteilt werden müssen. Wie gut die Mischleistung der Compoundierextruder ist, kann durch die Auslegung der Schneckenkonfiguration beeinflusst werden. Hierzu stehen verschiedene Schneckenelemente wie Förder-, Knet- oder Mischelemente zur Verfügung.

Modifizieren von Kunststoffrezepturen – aber wie?

Bei der Aufbereitung der Grundpolymere (z.B. PE oder PP) geht es darum, den Kunststoff durch gezielte Modifizierung exakt an die geforderten Eigenschaften (z.B. mechanisch oder thermisch) des Endproduktes anzupassen. Hierfür stehen zahlreiche Möglichkeiten im Bereich der Kunststoffadditive oder Füllstoffe zur Verfügung.

Mit Additiven wie z.B. UV-Stabilisatoren, Wärme-Stabilisatoren, Antioxidantien oder Flammschutzmittel lassen sich die entsprechenden Zieleigenschaften sehr gut einstellen und variiern. Durch Zugabe teilweise minimaler Mengenanteile in der Compoundierung wirken sich die eingesetzten Additive schon auf die gewünschte Zieleigenschaft aus.

Durch den Einsatz von Füll- und Verstärkungsstoffen wie z.B. Kreide, Talkum oder auch Holzfasern lässt sich zum einen der Gesamtpreis (pro Kilogramm) der Rezeptur verringern, da die Füllstoffe häufig deutlich günstiger als das Polymer sind. Zum anderen haben die Füllstoffe aber auch eine z.B. verstärkende Wirkung auf den Kunststoff (z.B. Anstieg des E-Moduls = Steifigkeit des Kunststoffmaterials). So lässt sich durch geeignete Materialentwicklung mit Verwendung von Füllstoffen und Additiven eine maßgeschneiderte Kunststoffrezeptur herstellen, die genau an den späteren Einsatzzweck des Materials angepasst wurde.

Unterschiedliche Maschinenkonzepte führen ans Ziel

Für die Aufbereitung von Kunststoffcompounds kommen, je nach Anforderung an das geplante Bauteil und je nach Materialsystem, unterschiedliche Maschinenkonzepte zum Einsatz.

Dabei unterschiedet man die Systeme vorwiegend nach der Anzahl der verbauten Schneckenwellen im Verfahrensteil des Extruders. Hier kann eine, zwei oder mehrere Wellen verbaut sein.

Beim Compoundieren werden sehr häufig gleichläufige Doppelschneckenextruder verwendet. Weitere Systeme für das Compoundieren sind z.B. Ko-Kneter, Planetwalzenextruder, Ringextruder oder der Continious Mixer. Welches Maschinenkonzept zum Einsatz kommt hängt stark von den eingesetzten Materialien, der Menge an Füllstoffen und Additiven die eingemischt werden soll und dem geplanten Durchsatz ab.

Granulieren – Das Granulat als Grundlage für die Bauteilherstellung

Für die Kunststoffverarbeitung hat sich die Granulatform über die Jahre etabliert. Die Granulierung beim Aufbereitungsschritt spielt somit eine sehr wichtige Rolle, da auch die Qualität des Granulates die Qualität der späteren Halbzeug- oder Bauteilqualität mit beeinflusst.

Beim Granulieren unterscheidet man zwischen dem Heiß- und Kaltabschlag. Je nach Verfahren resultieren daraus unterschiedliche Kornformen:

Beim Heißabschlag schneidet ein mit Wasser umströmtes rotierender Messerkopf direkt im Anschluss an die Düse den austretenden Extrusionsstrang. Das Wasser verhindert das Zusammenkleben einzelner Granulate und kühlt zeitgleich das Material ab. Alternativ kann anstelle von Wasser – je nach eingesetztem Werkstoff - auch Luft verwendet werden. Beim Heißabschlag entstehen perlen- oder linsenförmige Granulate.

Den Kaltabschlag kennzeichnet, dass die Extrusionsstränge zuerst durch ein Wasserbad geführt werden und somit in einen festen Zustand übergehen und anschließend durch den Granulator (rotierende Schneidmesser) in die gewünschte Länge geschnitten werden. Beim Kaltabschlag entstehen zylinder- oder würfelförmige Granulate.

Effiziente Qualitätsüberwachung in der Compoundierung

Um die Qualität des gewünschten Endproduktes zu gewährleisten, ist eine ständige Qualitäts- und Prozessüberwachung in der Produktion von enorm hoher Bedeutung. Mit Hilfe von z.B. inline oder online Prüfmethoden können Prozessparameter im laufenden Prozess kontrolliert und ggf. schnell angepasst werden.

Zur Überwachung werden viele Extruder mit diversen Messsonden ausgerüstet. Standardmäßig wird immer die Massetemperatur sowie der Massedruck an der Extruderspitze gemessen. Zusätzlich gibt es noch weitere Messverfahren in der Schmelze selbst:

- Farbmessung der Schmelze

- Online-Rheometer, um das rheologische Fließverhalten der Schmelze zu überwachen

- Überwachung unterschiedlicher Materialeigenschaften mit Hilfe von spektroskopischen Messsystemen

- Kontrolle von Verteilung und Anteil unterschiedlicher Partikel mit Einsatz von Ultraschallmesstechnik

- Softsensor / Abhängigkeitssimulation zur Messung von Qualitätskenngrößen

Durch eine kontinuierliche Qualitätsüberwachung findet automatisch eine Effizienzsteigerung (Ausschussminimierung) statt, da Fehler wie z.B. die Degradation des Kunststoffs direkt erkannt und durch Änderung der Prozessparameter behoben werden können.